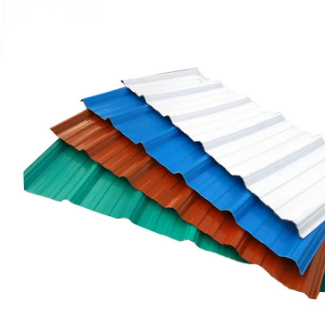

Плоча премазана у боји је зелени и еколошки прихватљив грађевински материјал. Како га правилно изабрати, разумно користити и продужити његов радни век је питање које највише брине власнике и инжењере. Баостеел, као фабрика челика са пуним процесом, има богато искуство у производњи и употреби плоча обложених бојама. Модул „Одабир научног материјала” пружа кратку препоруку и увод за кориснике о избору и употреби плоча обложених бојама.

Правилан избор панела обложених бојама треба да узме у обзир природно окружење, окружење коришћења, животни век и структурне карактеристике зграде, како би се одабрао тип челика, спецификација, премаз и премаз који му одговарају. Архитекте, власници инжењеринга и прерађивачи узимају у обзир безбедносне перформансе (отпорност на удар, сеизмичка отпорност, отпорност на ватру, отпорност на притисак ветра, отпорност на снег), стамбене перформансе (водоотпоран, звучна изолација, изолација), издржљивост (отпорност на загађење, издржљивост, задржавање изгледа) и економичност (ниска цена, лака обрада, лако одржавање и лака замена) зграда. За добављаче челичних плоча обложених бојом, ова својства би требало да буду претворена у својства челичних плоча обложених бојама од стране челичана и гарантована. Захтеви за перформансе челичних плоча обложених бојом углавном укључују механичка својства материјала (затезна чврстоћа, чврстоћа течења, издужење), перформансе премаза (тип премаза, дебљина премаза и адхезија премаза) и перформансе премаза (тип премаза, боја, сјај , трајност, обрадивост итд.). Међу њима, отпорност на ветар, отпорност на удар, отпорност на снег, отпорност на земљотрес, итд., сви су повезани са механичким својствима материјала, а наравно, такође су у вези са таласним обликом, дебљином, распоном и размаком обојених профилисаних челичних плоча. . Ако се одаберу одговарајуће обојене челичне плоче са премазом и комбинују са одговарајућим дизајном профилисаних челичних плоча, то не само да може задовољити фактор сигурности зграда већ и смањити трошкове инжењеринга. Трајност, перформансе обраде и задржавање изгледа материјала у великој мери су детерминисани издржљивошћу премаза и премаза.

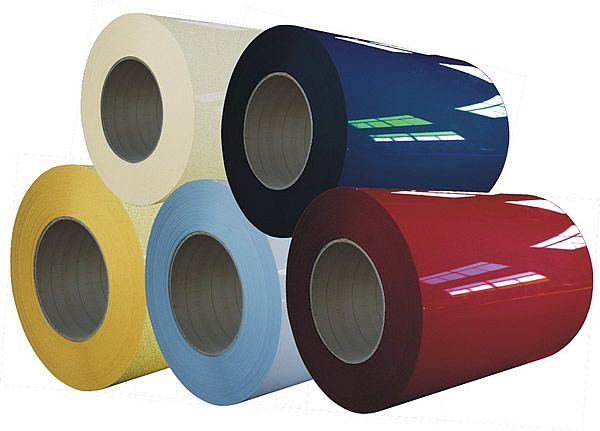

Разноврсност премаза

Тренутно, типови премаза који се користе за челичне плоче премазане у боји укључују полиестерску превлаку (ПЕ), флуороугљеничну превлаку (ПВДФ), премаз модификован силицијумом (СМП), премаз високе отпорности на временске услове (ХДП), премаз акрилне киселине, полиуретански премаз (ПУ) , пластични сол премаз (ПВЦ) итд.

Обичан полиестер (ПЕ, полиестер)

ПЕ премаз има добру адхезију на материјале, а челичне плоче обложене бојом се лако обрађују и формирају, исплативе су и имају широк спектар производа. Постоји широк спектар опција за боју и сјај. Под директном изложеношћу општим окружењима, његов антикорозивни век може да достигне и до 7-8 година. Међутим, у индустријским срединама или јако загађеним подручјима, његов радни век ће бити релативно смањен. Међутим, полиестерски премази нису идеални за УВ отпорност и отпорност на прах. Стога, употреба ПЕ премаза и даље треба да буде ограничена, а они се генерално користе у подручјима са мање озбиљним загађењем ваздуха или производима који захтевају вишеструко обликовање и обраду.

Силиконски модификовани полиестер (СМП)

Због присуства реактивних група – ОХ/- ЦООХ у полиестеру, лако реагује са другим полимерима и супстанцама. Да би се побољшала отпорност на сунчеву светлост и уситњавање ПЕ, силиконска смола са одличним задржавањем боје и отпорношћу на топлоту користи се за реакцију денатурације. Однос денатурације са ПЕ може бити између 5% и 50%. СМП обезбеђује бољу издржљивост челичних плоча, са веком отпорности на корозију до 10-12 година. Наравно, његова цена је такође виша од ПЕ, међутим, због незадовољавајуће адхезије и обрадивости силиконске смоле на материјале, челичне плоче обложене СМП бојом нису погодне за ситуације које захтевају више процеса обликовања и углавном се користе за кровова зграда и спољашњих зидова.

Полиестер отпоран на временске услове (ХДП, високо издржљив полиестер)

Што се тиче недостатака ПЕ и СМП-а, британска компанија ХИДРА (сада купљена од стране БАСФ-а) и шведска компанија БЕЦКЕР су почетком 2000. године развиле ХДП полиестерске премазе који могу да постигну 60-80% отпорности на временске услове према ПВДФ премазима, и супериорнији су од обичних полиестерских премаза модификованих силицијумом. . Њихова отпорност на спољашње временске услове достиже 15 година. Полиестерска смола високе отпорности на временске услове синтетише се коришћењем мономера који садрже структуру циклохексана да би се постигао баланс између флексибилности, отпорности на временске услове и цене. Слободни ароматични полиоли и киселине се користе за смањење апсорпције УВ светлости смолом, чиме се постиже висока отпорност премаза на временске услове. Додатак ултраљубичастих апсорбера и амина за стеричне сметње (ХАЛС) у формулу премаза побољшава отпорност филма боје на временске услове. Полиестерски премаз отпоран на временске прилике је препознат на тржишту у иностранству, а његова економичност је веома изванредна.

ПВЦ Пластисол

ПВЦ смола има добру отпорност на воду и хемијску отпорност, и генерално је обложена високим садржајем чврсте материје, са дебљином премаза од 100-300 μ Између м, може обезбедити глатку ПВЦ облогу или лагани третман утискивања као премаз за утискивање; Због чињенице да је ПВЦ премаз термопластична смола са великом дебљином филма, може пружити добру заштиту челичним плочама. Али ПВЦ има слабу отпорност на топлоту. У првим данима, био је широко коришћен у Европи, али због релативно лоших еколошких својстава, тренутно се све мање користи.

ПВДФ флуороугљеник

Због јаке енергије везивања између хемијских веза ПВДФ-а, премаз има одличну отпорност на корозију и задржавање боје. То је најнапреднији производ у грађевинској индустрији премазана челична плоча у боји, са великом молекулском тежином и равном структуром везе. Због тога су, поред хемијске отпорности, важне и механичка својства, УВ отпорност и отпорност на топлоту

За избор прајмера постоје два најважнија фактора. Један је узети у обзир адхезију између прајмера и завршног премаза, као и подлоге. Други је да прајмер обезбеђује већину отпорности премаза на корозију. Из ове перспективе, епоксидна смола је најбољи избор. Ако се узме у обзир флексибилност и УВ отпорност, може се изабрати и полиуретански прајмер.

За задњи премаз, најисправнији избор је одабрати двослојну структуру, односно један слој задњег прајмера и један слој задњег завршног премаза, ако је челична плоча обложена бојом у стању једне плоче. Прајмер и предњи део су исте сорте, а горњи премаз треба да буде светле боје (као што је бели) полиестер. Ако је челична плоча обложена бојом у композитном или сендвич стању, довољно је на полеђину нанети слој епоксидне смоле са одличним пријањањем и отпорношћу на корозију.

Тренутно постоји много функционалних челичних плоча обложених бојама, као што су антибактеријски премаз у боји, антистатички премаз у боји, термоизолациони премаз у боји, самочистећи премаз у боји, итд. Развој ових производа је усмерен на задовољавање посебних потреба корисника, али понекад није могуће уравнотежити друге перформансе производа у боји. Стога, када корисници бирају челичне плоче обложене функционалном бојом, морају бити јасни о својим стварним потребама.

Време поста: 18.09.2023